Aber irgendwie ist hier doch auch Murks gemacht worden, sodass die Lackierung wieder runtergestrahlt wurde und auch Bauteile ausgetauscht wurden.

In dem Konvolut des Bauteilesatzes erblickte ich dann noch dieses arme Bauteil, welches einen Eindruck davon vermittelt, dass am Bausatz nicht durchweg sauber gearbeitet wurde, um es vorsichtig zu formulieren. Ich möchte hier niemandem schlecht nachreden und erwähne deshalb bewusst Vorbesitzer als Plural.

Dennoch möchte ich einen Eindruck vermitteln, was ich mich hier mitunter erwartet, denn eher semigute Ausfeilungen von Fräsrundungen, schief geschnittene Gewinde oder Bohrungen, falsche Bohrlochgrößen u.a. werden mich noch häufiger erwarten. Und natürlich möchte ich vor allem zeigen, was dennoch daraus werden kann und wie man Bearbeitungsfehler behebt.

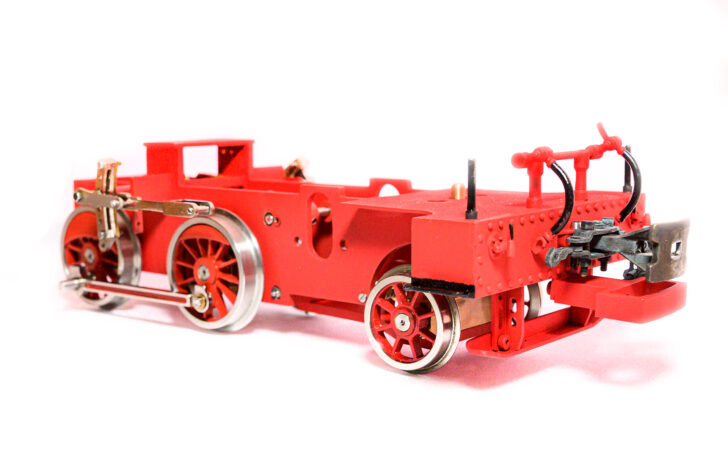

Inspektion von Rahmen & Kupplung

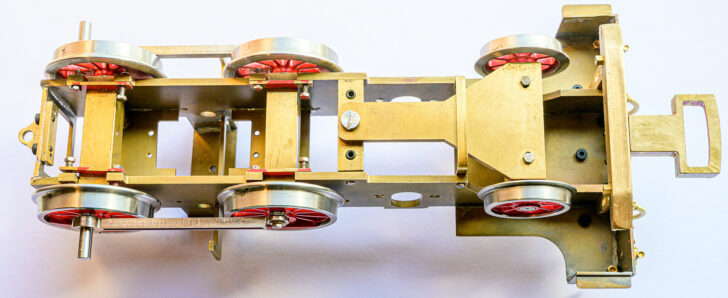

Der Rahmen des vorderen Fahrwerks kam im Wesentlichen in gut gebautem Zustand bei mir an. Ich habe zunächst sämtliche Bohrungen, Gewinde, Maße und Winkel auf Maßhaltigkeit kontrolliert. Hierfür habe ich die dem Bausatz beigefügten Zeichnung digital ins CAD übertragen, was eine maßgebliche Unterstützung dabei ist, sich mit den Bauteilen vertraut zu machen. Die Ausführung der Arbeiten war bis auf ein paar Ausnahmen in Ordnung.

In der Mechanik potenziert sich jedes Fehlmaß

Die Löcher für die Umsteuerwelle habe ich ausbüchsen müssen, weil es doch einige Grad schief gebohrt wurde. Der Bohrer scheint dort weggelaufen zu sein. Dieses schiefe Loch führte dazu, dass die beiden Löcher nicht mehr exakt fluchteten, sodass wohl mit der Feile nachbearbeitet wurde. Nun schlackerte es also entweder, oder es lief schwergängig. Die Löher Messingbohrer haben gute Dienste geleistet um jetzt zwei exakt fluchtende 6mm Löcher zu haben, in die ich mit zwei Igus Lagern direkt für wartungsfreie Lagerung gesorgt habe.

Wenn man ein Lager setzen kann, ist das Aufbohren auf Lagermaß und Einschlagen des Lagers die einfachste Art einen Fauxpas beim Bohren nachträglich zu beheben – als sei es gewollt. Und hier ist es sogar sinnvoll.Die Kupplung

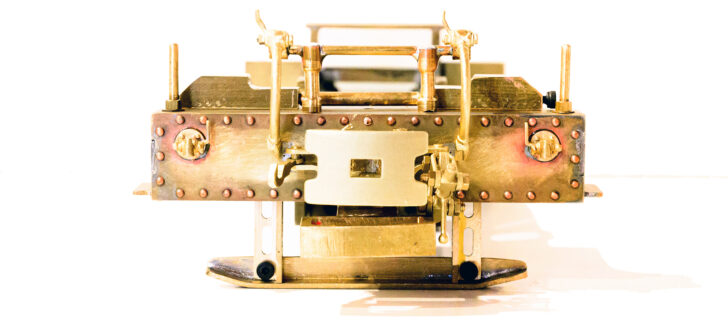

Die Kupplung zur Verbindung des vorderen Rahmens mit dem hinteren bedurfte einer Nachbearbeitung. Diese wurde ehemals verlötet, was wohl auch wieder gewisse Komplikationen mit sich brachte sodass die Kupplung schon wieder ausgelötet war, als ich die Lok übernommen habe. Auch war das 1,5mm Blech an der Lötstelle des Rahmens leicht verbogen und es macht den Anschein, schaut man sich die Lotreste an, als sei die Kupplung ohnehin falsch herum montiert worden.

Ich habe das Werkstück für die Kupplung kurzerhand auf die Fräse gespannt und eine ganz kleine Nut von 0,2mm Tiefe bei 1,5mm Dicke in den unteren Teil gefräst. Damit habe ich zwei Fliegen mit einer Klappe geschlagen: Zum einen ist das Bauteil nun exakt rechtwinklig, zum anderen kann ich es nun in den Rahmen drücken und es zieht sich automatisch winkelig zum Rahmen. Zuvor habe ich in den Rahmen noch 2 Bohrungen gesetzt und zwei M2 Gewinde geschnitten, womit ich die Kupplung bombenfest und absolut zentriert am Rahmen mit zwei Innensechskantschrauben befestigen konnte.

Es ist wichtig dass die Kupplung absolut zentriert ist, damit das vordere oder hintere Fahrwerk nicht ständig in eine andere Richtung zieht, drückt oder gezogen bzw. gedrückt wird, sie also nicht gegeneinander arbeiten. Der Drehpunkt ist im wahrsten Sinne des Wortes von zentraler Bedeutung, damit die Lok bzw. die Fahrwerke zueinander später weich fahren.Montierung der Bremsbacken

Ich plante die Installation einer Dampfbremse. Ungeachtet einer tatsächlich funktionellen Bremse sollten ohnehin Bremsbacken an die Maschine, schließlich war auch im Original jedes Rad damit versehen. Weder der vordere, noch der hintere Rahmen, sind allerdings „ab Werk“ für die Montage einer Bremse ausgelegt und mir wurde dann auch schnell klar, wieso. So richtig Platz ist nämlich nicht so richtig vorhanden. Die Bremse wird, auch angesichts der Tatsache dass dass sie bei der Müngsten kaum zum Einsatz kommt, auf „später mal“ vertagt.

Die Vorlaufachse & dessen Montierung

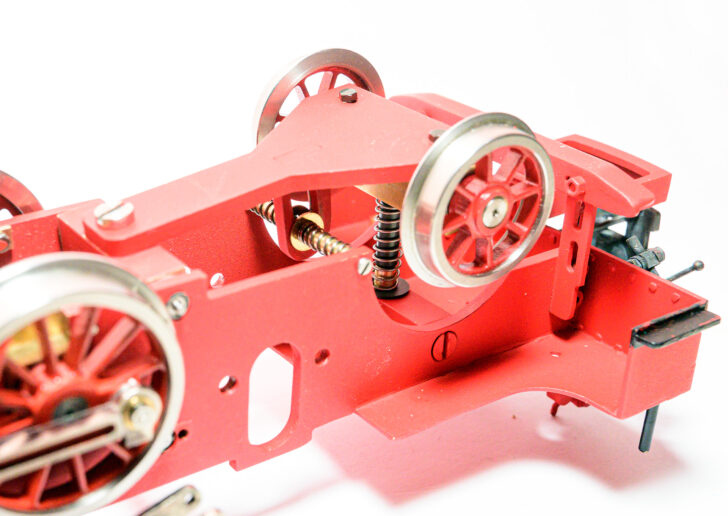

Über einen Bügel, der mit 2 M1.6 Edelstahlschrauben am Rahmen befestigt wird, wird die gefederte Vorlaufachse gehalten (Und die Feder auf Spannung). Diese Konstruktion ist, mal abgesehen davon dass sie keinen ästhetischen Preis gewinnen würde, meines Erachtens gleich mehrfach problematisch, wobei ich dazu sagen muss dass ich nicht weiß ob das wirklich so vorgesehen ist, oder in dieser Form falsch gefertigt wurde.

- Der Bügel ist so gebogen, dass er an der Innenseite des Rahmens befestigt werden muss. Damit wird die Kurvenläufigkeit erheblich eingeschränkt: Das vordere Fahrwerk kommt damit nur so gerade durch LGB R3 Schienenradien. Zwar reicht das im Prinzip für meine Zwecke völlig aus, aber wenn sie prinzipiell R2 können soll, dann soll sie das auch praktisch können und sich nicht quälen müssen.

- Die Höhe des Bügels ist so bemessen, dass die Vorlaufachse nur in planer Ebene mit den Fahrwerkrädern stehen kann. Über die Federung kann die Vorlaufachse nachgeben und positive Stellwinkel annehmen (Achse nach oben Richtung Rahmen gedrückt), negative Stellwinkel jedoch nicht. Es ist der Achse also nicht möglich „runterzuhängen“. Deshalb würde sie bei einem Knick nach einer Bergfahrt in der Luft stehen, da die wesentliche Masse im hinteren Teil der Lok ist und so lange nicht vorne auf die Vorlaufachse drückt, bis der Kippunkt der Lok erreicht ist. Schiene und/oder Radlenker können so nicht mehr führen. Durch die Länge des Federbolzens ist auch klar, dass die Federung konstruktiv gar nicht negative Werte annehmen können sollte. Ich halte das für falsch.

- Das Achsgestell wird immer auf den Bügel gedrückt – Messing auf Messing. Entsprechend schwergängig läuft die Vorlaufachse von links nach rechts und wenn man sie nicht gerade zwingt, verharrt sie in der Position. Öl macht das natürlich leichtgängig, aber zum einen ist der Bereich schwer zugänglich, zum anderen ölt die Lok auch nicht aus der Rauchkammer heraus, wie man das bei Gasloks so kennt, die eine Öffnung im Rauchkammerboden haben, wodurch sich eine automatisch Schmierung ergäbe. Durch den notwendigen Unterdruck in der Rauchkammer einer Kohlelok ist der Rauchkammerboden hier komplett verschlossen.

Was heißt das jetzt? Kommen wir noch mal zu dem Beispiel mit der Bergkuppe: Die Lok kommt nun aus der Steigung in die Ebene. Über eine Laufdistanz von 7,5cm hängt die Vorlaufachse nun in der Luft. Läuft es ganz dumm und eine Kurve oder gar Weiche war vor oder unmittelbar nach der Bergkuppe verbaut, sitzt die Vorlaufachse in der Luft auch noch schräg zum Gleis. Im Ergebnis wird die Vorlaufachse dann entgleisen. Das Beispiel ist natürlich keines, was ausgeprägt gewissenhaften Trassenbau oder der Praxis auf aufgeständerten Anlagen beschreibt, der Erfahrung nach trifft man aber schnell auf solche oder ähnliche Zustände, auf ausgenudelte Weichenherzen, abgeranzte Radlenker in der Weiche usw. Ich weiß nicht ob man das so konstruiert hat, um dem Vorbild, bei dem häufig die Vorlaufachse entgleiste, möglichst nahe zu kommen (;)), ich kann jedoch im Modell darauf verzichten.

Automatische Zentrierung und neue Aufhängung der Vorlaufachse

Mit ein paar Änderungen habe ich die Achsaufhängung der Vorlaufachse neu gedacht:

- In die Achsaufhängung habe ich ein 3mm Langloch eingefräst, in das ich wiederum als T-Stück ein Messingprofil mit 3mm Dicke (wie die Aufhängung selbst) und Zapfen gelötet habe, der in das Langloch gesetzt wird. Das neue Messingprofil hat ein gebogenes Langloch. Die Länge des Langlochs definiert, wie weit die Vorlaufachse nach oben und unten ausschlagen darf. Der Bogen des Langlochs ergibt sich aus dem Abstand vom Drehpunkt der Achsaufhängung zum Langloch, 34mm. Das ist vergleichbar mit der Steuerschwinge bei der Heusinger Steuerung. Umgesetzt habe ich das auf der Fräsmaschine mit Teileapparat. Da sich die Achse aber naturgemäß auch noch nach links und rechts bewegt, habe ich das Langloch von beiden Seiten zusätzlich beidseitig mit einem 4,8mm Kegelfräser bearbeitet. Die Dicke des geschwungenen Langlochs bestimmt also, wie weit die Achse nach links und rechts ausschlagen kann. Das ist relativ simple Geometrie.

- Innen im Rahmen wird zwischen die Gewindebohrungen, die ehemals den Bügel hielten, nun eine 3mm Stange gesetzt, die von außen mit zwei M1.6 Schrauben am Rahmen fixiert wird, dafür wanderten natürlich zwei M1.6 Gewinde an die Stirnseiten der Stange. Auf diese Stange wird nun von beiden Seiten eine Edelstahlfeder gezogen, die dann von beiden Seiten zu gleichen Teilen auf das T-Stück, welches ich in die Achshalterung gelötet habe, drückt. Die Achse ist also bestrebt in Mittelposition zu bleiben. Die Federstärke sollte natürlich mit Bedacht und keinesfalls zu stark gewählt sein, damit die Achse in Kurven nicht zu stark gegen die Fahrtrichtung arbeitet, sondern gut mitläuft und so gerade eben wieder in ihre Ursprungsposition zurückgedrückt wird, „wenn man sie fragt wo sie hin will“.

- Der Edelstahlsplint, welcher mit der Feder vom Rahmen auf die Vorlaufachse drückt, musste ersetzt werden. Früher oder später würde sich das Edelstahl ohnehin gegen Messing durchsetzen, das hat es schon durch wenige Stellproben und hin und her bewegen. Außerdem ergibt sich durch die Möglichkeit der Achse nun auch negative Stellwinkel anzunehmen, eine größere benötigte Länge des Bolzens. Also habe ich einen weiteren Messingstab genommen, welchen ich unten so verjüngt habe, dass ich auf die eine Seite von außen stumpf ein Igus Lager mit Bund aufziehen kann. Nun drückt nicht mehr Edelstahl, sondern der Igus-Lagerbund auf das Messing. Wo der Messingsplint im Fahrwerk verschwindet und gefedert wird, habe ich ebenfalls ein Igus Lager eingeschlagen und habe nun eine wartungs- und ölfreie Lagerung.

- Als letzten Schritt habe ich noch die Bohrungen für den Splint des Drehpunkt-Vierkants ausgebüchst und mit Igus Lagern versehen, wieder mit Bund nach innen. Das Vierkant, habe ich dafür beidseitig um 0,5mm abgefräst, damit er nun zwischen die beiden Bundlager im Rahmen passt.

Ergebnis: Die Vorlaufachse läuft „wie auf Schienen“, zentriert sich automatisch und läuft praktisch widerstandsfrei und wartungsfrei in alle Richtungen.

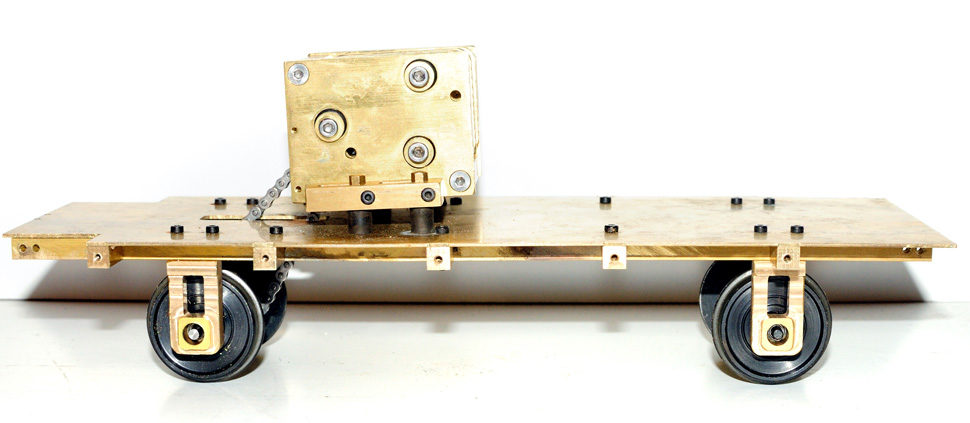

Die vordere Pufferbohle

Im Original ist die vordere Pufferbohle praktisch auf jedem Bild irgendwie anders und im Wyko Modell unbestückt. Alleine das, wenn es das benötigte, erlaubt mir schon absolute Freiheit. Der orignalgetreue, mitgelieferte runde Puffer fliegt weg und wird gegen einen rechteckigen HSB Puffer ersetzt. Außerdem erhält die Lok vorne eine Außenbalancierkupplung. Das hat mit dem Vorbild wenig gemein, aber ich mag Lametta. Außerdem gibt es noch zwei Bremsschläuche, zwei Haltestangen sowie zwei Heizkupplungen und natürlich die Seilzugwinde zum Wiederaufgleisen der Vorlaufachse. Damit sollte der Baum gut geschmückt sein. Die Lötarbeiten habe ich alle mit dem Fön der Lötstation gemacht, der mir punktgenaue Wärmezufuhr ermöglicht.

- Der Schneeschieber

Er entspricht im Wesentlichen den Bauplänen von Wyko und wurde aus 7×7 mm Messingprofil erstellt. Individuell ist lediglich dass ich die Seitenenden jeweils aufgeschnitten und so zurechtgedengelt habe, dass es nicht ganz nach einem verzogenen Winkel aussieht. Außerdem habe ich noch etwas Luft in die Halteprofile hin zum Rahmen gefräst. Kein Spaß war die Fixierung mit Schrauben am Rahmen, da man hier praktisch nicht mehr dran kommt, wenn Pufferbohle schon verlötet ist – und das war sie bereits. Aber wenn man nur ausreichend flucht geht es dann doch. - Die Bremsschläuche

Die Bremsschlauchanlage ist dem Original nachempfunden, allerdings dann aus praktischen Gründen doch etwas verändert was die Maßhaltigkeit angeht. So oft, wie ich schon Peil- und Haltestangen wieder nachbiegen musste, weil sie sich wie von Zauberhand selbst verbogen haben, habe ich das Ganze etwas massiver ausgeführt. Dafür habe ich ∅ 5mm Messingstangen auf 13mm abgelängt. Auf der einen Seite habe ich dann ein M2 Gewinde geschnitten und auf der anderen Seite horizontal eine 2mm Nut gefräst, sodass ich die 2mm Stange, auf der die Bremsschläuche verlötet sind, auflegen und ebenfalls einlöten kann. Damit das nicht ganz so wuchtig ist, habe ich den Fuß bis auf 3mm Höhe auf 5mm belassen und dann die Stange auf 3mm abgedreht. - Die Heizkupplungen

Das sind simple Messinggussteile die einfach eingelötet wurden – nachdem jeweils ein 2mm Loch gebohrt wurde. - Außen-Balancierkupplung

Auch dies ist ein Messinggussteil von Strauß Modellbau. Für die Kupplung habe ich das vorhandene Loch für den ehemaligen Außenpuffer rechts und links aufgefeilt, damit ich den Puffer durch die Pufferbohle bekomme. Von hinten kommt einfach eine M2 Schraube zur Fixierung dran, vorne liegt der Puffer in einem U-Profil, welches wiederum mit 2 M2 Schrauben an der Pufferbohle befestigt ist. Eine vertikale Schraube, fixiert dann den Puffer noch zusätzlich. - Die Haltestangen

Ich verzichte diesmal auf irgendein Messinggussteil, sondern habe zwei ∅ 2 mm Rundstäbe auf 23mm abgelängt und jeweils ein Außengewinde ausgedreht, auf welches Mutter und Kontermutter kommen. Die Kontermutter im oberen Bereich habe ich rundgefeilt, indem ich die Haltestange einfach in den Dremel gespannt und abgeschliffen habe, bis die Mutter rund war. Oben noch schön die Stange rund gemacht und fertig ist die Haltestange, 2x. - Die Seilzugwinden

Auf einigen Bildern sieht man, dass die 99 6011 auf der vorderen Puffebohle zwei handbetriebene Seilzugwinden montiert hatte, zumindest zeitweise. Diese dienten dazu die Vorlaufachse wieder aufzugleisen, wenn sie mal wieder aus dem Gleis gesprungen ist. Nach intensiver Betrachtung der schlecht aufgelösten Bilder aus der Literatur mit der Lupe habe ich mich dann erinnert, wo ich schon einmal so eine Seilzugwinde gesehen habe: Hermann des DEV. So hatte ich dann doch einige Bilder in hoher Auflösung parat, die es mir ermöglichen zumindest ansatzweise diese im Modell nachzubilden. Die ursprüngliche Variante habe ich verworfen, die „schöneren“ möchten aber erst noch produziert werden. Später.

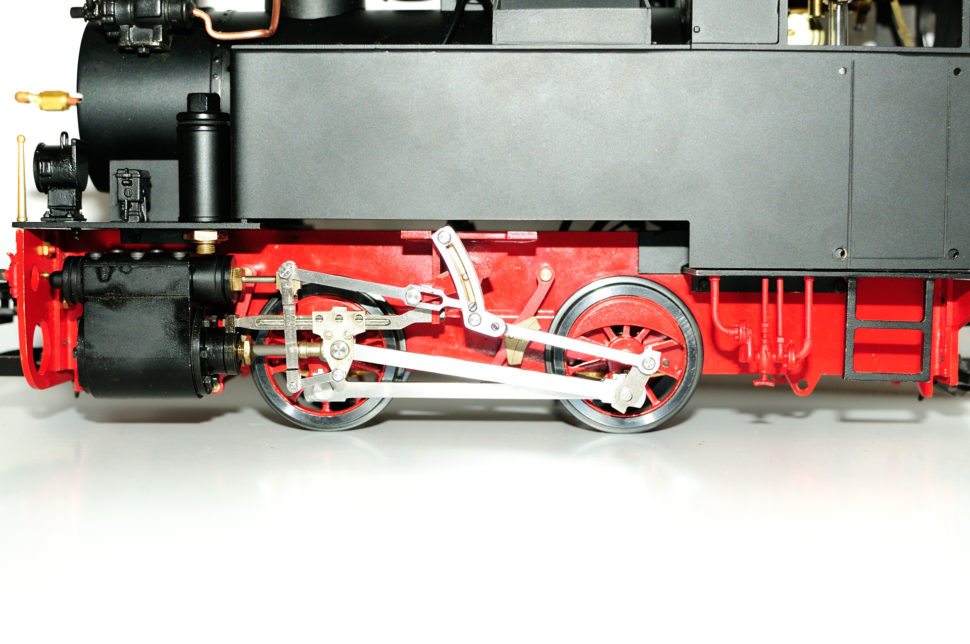

Im nächsten Teil geht es um den Aufbau des Fahrwerks samt Zylinder.