Dabei möchte ich mich allerdings möglichst nah am Original orientieren und so diente es mir natürlich auch als Vorlage. Die Tradition bleibt: Um die Feile werde auch ich nicht herumkommen und mit der Fräse arbeite ich ganz nach alter Schule ohne CNC Technik. Damit fällt das Gehäuse natürlich auch erstmal kastenartig von der Maschine. Rundungen kommen also von der Feile. Dies sind aber nicht viele. Zunächst jedoch habe ich erstmal am PC konstruiert.

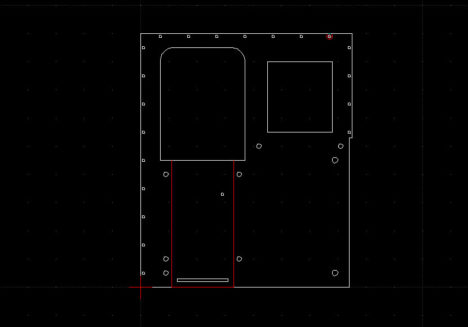

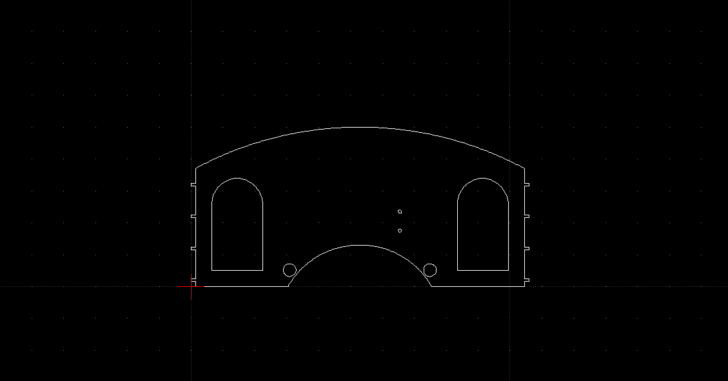

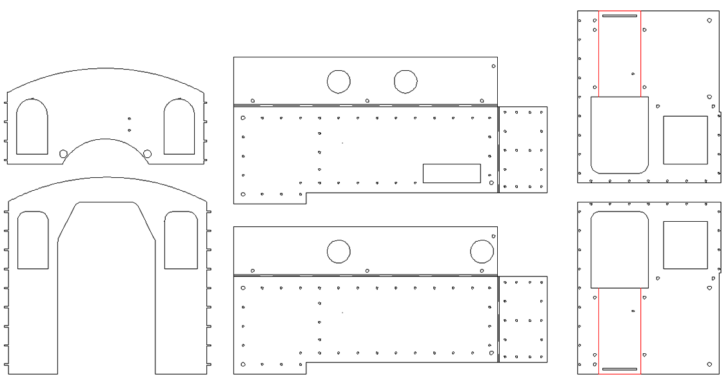

Der ursprüngliche Gehäuseentwurf

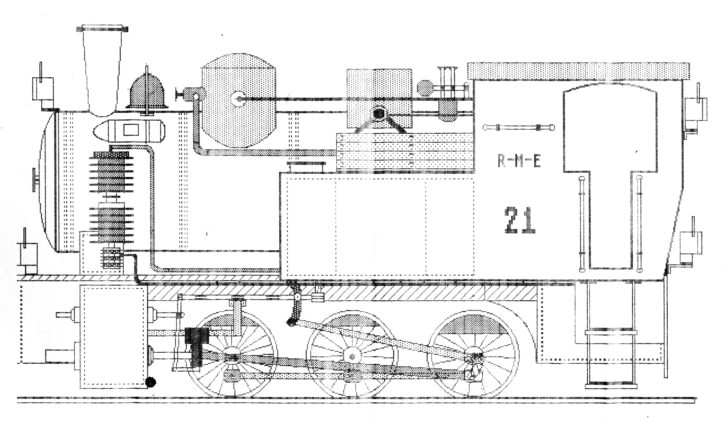

Mein Vater kaufte ehemals lediglich Fahrwerk und Kessel von Regner. Das Gehäuse wollte er ohnehin selbst konstruieren. In den zahlreichen Unterlagen zu den LGB Eigenbaubemühungen fand ich zwischen vielen handschriftlichen Skizzen zu allerhand realisierten sowie nie gebauten Waggons, Signalen und Brücken auch den folgenden Druck auf Endlospapier aus einem Nadeldrucker:

Ich muss gestehen dass ich den Entwurf ziemlich gefällig finde und er ist obendrein ungewohnt detailliert für Pläne meines Vaters. Das meiste fand bei ihm doch im Kopf statt und Lösungen wurden während der Arbeit daran erledigt. Eine grobe Skizzierung der Richtung mit ein paar Maßen musste reichen. Da unterscheiden wir uns wenig, der Autodidakt lernt in der Praxis am Besten… Allerdings wurde der Plan offenkundig verworfen, denn das aktuelle Gehäuse ist eindeutig für den Schlepptender als Schlepptenderlokomotive konstruiert. Dennoch soll auch dieser Entwurf nicht in Vergessenheit geraten. Vielleicht ergibt sich ja mal etwas. Da wäre ja noch ein weiterer C-Kuppler ohne Gehäuse…

CAD für den Modellbau: LibreCAD

CAD Programme gibt es natürlich in allen Formen und Farben, Preisklassen und Bedienfreundlichkeiten. Ich habe mich schon vor einiger Zeit auf LibreCAD fokussiert und bin dabei geblieben, weil ich damit sehr schnell zu ausreichend brauchbaren Ergebnissen gekommen bin. Möglicherweise gibt es hierzu irgendwann noch mal einen Artikel.

CAD Programme gibt es natürlich in allen Formen und Farben, Preisklassen und Bedienfreundlichkeiten. Ich habe mich schon vor einiger Zeit auf LibreCAD fokussiert und bin dabei geblieben, weil ich damit sehr schnell zu ausreichend brauchbaren Ergebnissen gekommen bin. Möglicherweise gibt es hierzu irgendwann noch mal einen Artikel.

Homepage: LibreCAD librecad.org

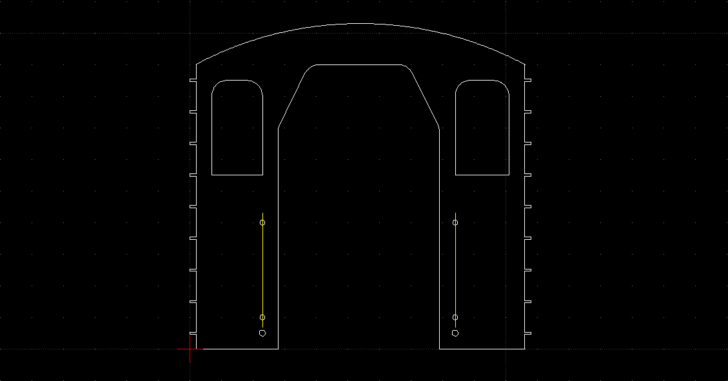

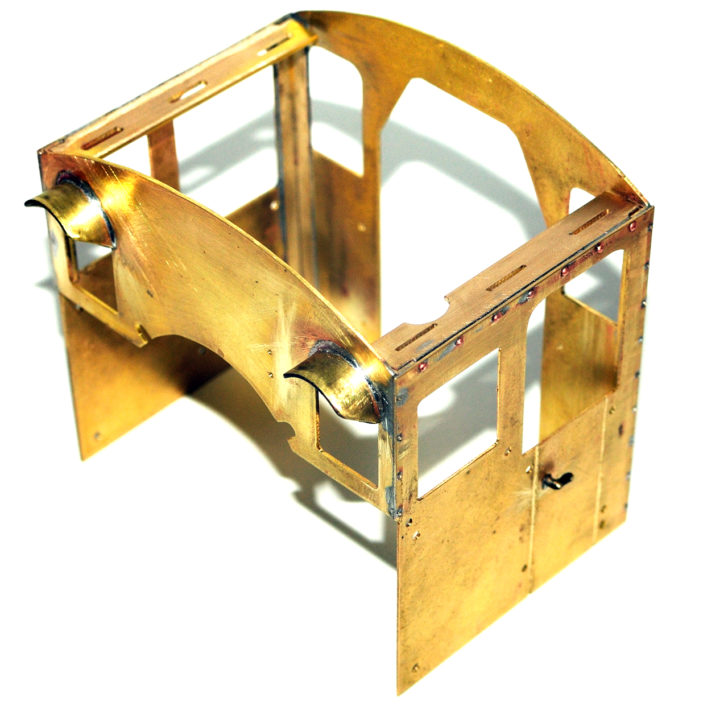

Mit LibreCAD habe ich zunächst die Seitenteile neu konstruiert. Bei näherem Studieren des Original-Gehäuses meines Vaters fällt sehr schnell auf, dass Elemente der großen Bundesbahn sowie der Schmalspurbahn – teils Feldbahn – mit in die Ausarbeitungen eingeflossen sind. In meinem Neubau habe ich dies übernommen, wohl wissend, dass auch das große Original weit weniger Niete gezählt hat als das der Modellbauer heute macht: Die Maschinen mussten in erster Linie vor allem funktionieren.

Die 1mm Öffnungen oben und den beiden Seiten erhalten im späteren Fertigungsprozess noch Niete bzw. Nietatrappen. So wird die Vorder- und Rückseite des Führerstands mit entsprechenden verlängerten Stegen ausgefräst, die einzeln rundgefeilt durch die Öffnungen gesteckt und weich verlötet werden. Das Prinzip habe ich mir bei Reppingen und der Lok Alfried / Müngsten abgeschaut.

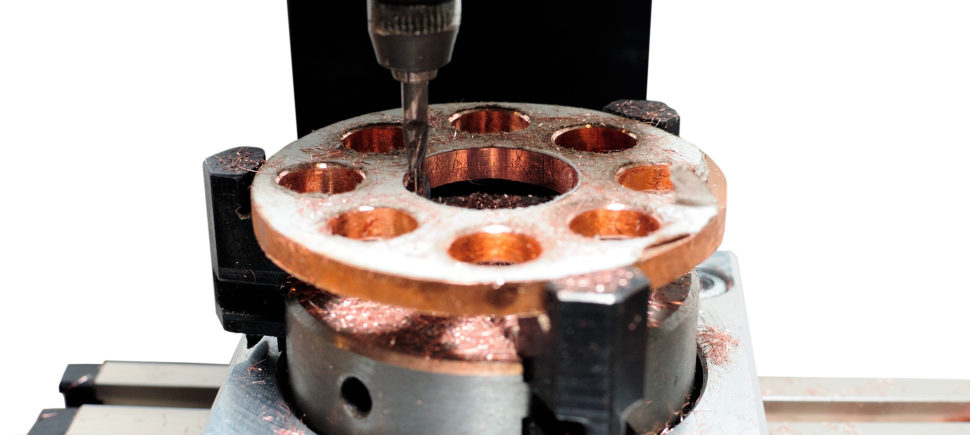

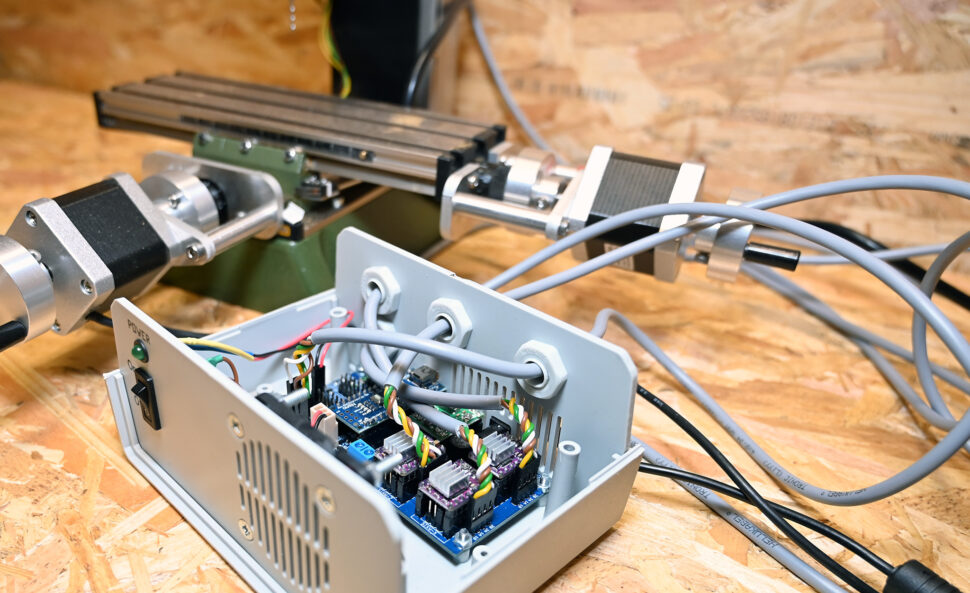

Fräsen der Seitenteile ohne CNC mit Proxxon MF 70

Wie erwähnt fräse ich die Teile noch ganz ohne CNC, da beschäftige ich mich vielleicht nächsten Winter mit. Um mich mit der Materie des Fräsens überhaupt wieder vertraut zu machen (ich saß nur mal für 2 Wochen an einer Fräse und das vor über 20 Jahren), habe ich unlängst und gegen jede Empfehlung von Außen kurzerhand die Kleinste als Lehrmaschine gekauft, zu der ich bereits einen Testbericht veröffentlicht habe: Proxxon MF70 für den Modellbau. Also lerne ich an ihr mal direkt am Bau des Gehäuses. Unkonventionell, laienhaft, aber schlussendlich ausreichend erfolgreich und genau.

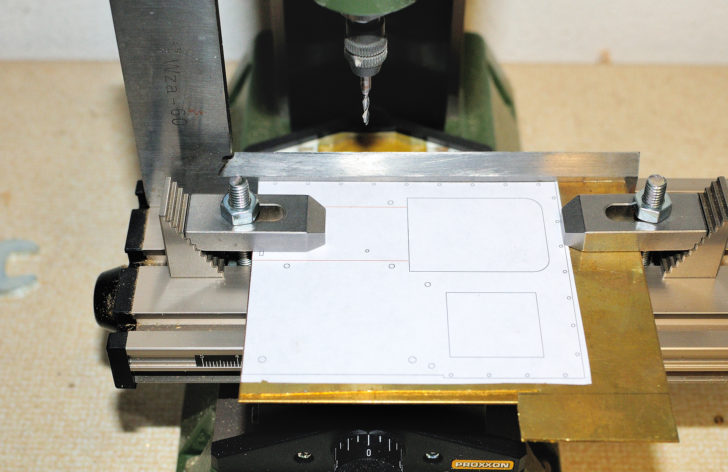

- Zunächst habe ich die fertige Vorlage maßhaltig, also 1:1, mit dem Laserdrucker direkt aus LibreCAD auf Etikettenpapier ausgedruckt. Dieses habe ich dann direkt auf das 1mm Messingblech geklebt. Das ist schon mal eine riesengroße Hilfe und erspart das mühsame Zählen der Umdrehungen (eine Umdrehung = 1mm) der Vorschubspindeln an der Fräse. Bei 100mm Höhe wäre das sonst arg lästig, da die Maße am Kreuztisch häufig vom Werkstück überdeckt werden. Mit der Schablone reicht einfach ein scharfes Auge.

- Da ich direkt zwei Seitenteile benötige und diese natürlich am besten 100% gleich sein sollen habe ich dann – nicht zuletzt auch zur Arbeitsersparnis – zwei gleiche Messingbleche übereinander auf die Fräse gespannt, wobei natürlich die etikettierte Seite oben liegt. Sorge dass Späne zwischen die Bleche gelangt haben sich nicht bestätigt.

- Als ersten Schritt habe ich mit einem 1,6mm Bohrer die Löcher für die Griffstangenhalter mit der Fräse gebohrt. In diese Löcher habe ich dann direkt auf der Fräse, also noch auf dem Kreuztisch eingespannt, von Hand mit dem Windeisen und einem M2 Gewindeschneider die Gewinde gebohrt, durch die ich direkt jeweils eine M2 Schraube geschraubt habe. Nun sind die beiden Messingbleche miteinander verbunden und können nicht mehr verrutschen und Späne gelangen nicht mehr zwischen die Bleche. Das ist wichtig, da im weiteren Arbeitsprozess durch die limitierte Größe der kleinen Proxxon Fräse mehrfach umgespannt werden muss.

- Die abgerundeten Kanten fräse ich freihand mit ausreichend Toleranz und bearbeite diese Punkte später mit der Halbrundfeile zu schönen runden Kurven.

- Nun mache ich eine Markierung für den angedeuteten Türrahmen. Hierzu fräse ich minimal vom Türfenster aus oben (also ) in die beiden Bleche. Diese Markierung wird später von der Fensterbank überdeckt. Durch die Markierung werden so auch die Türrahmen auf beiden Seiten identisch. Die eine Seite kann ich nun bereits an der etikettierten Stelle (rot markiert) mit 0,4mm Tiefe und einem Kegelfräser ausfräsen. Hier weiche ich vom ursprünglichen Gehäuse meines Vaters ab, welches über tatsächliche Aussparungen verfügte in die Messingblech als Tür hinterlötet wurde. Da die Tür aber ohnehin nicht zu öffnen ist (Gastank und Reglersero im Weg) empfinde ich meine Lösung nun eleganter, zumal ich mit der Fräse die Möglichkeit habe das vernünftig anzudeuten.

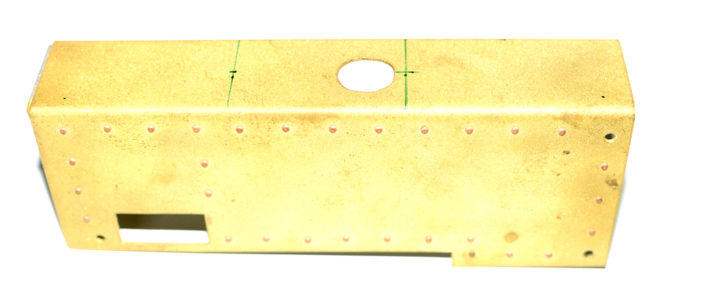

Fräsen der Rückwand

Die Rückwand enthält die entsprechenden Stege, die als Nietattrappen durch die Seitenteile geführt werden. Dementsprechend muss dem Werkstück auf beiden Seiten 1,75mm Material hinzugerechnet werden.

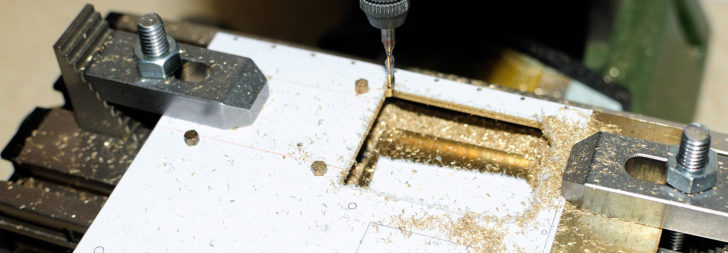

Was die Niete angeht ist Nacharbeit nötig bis es passt, aber das gehe ich gerne ein. Die Löcher für die „Niete“ in den Seitenteilen sind jeweils mit 1mm gebohrt, die Stege / Niete auf der Rückwand sind 0,8mm dick. Damit ergibt sich ein Fehlmaß von 0,1mm je Winkel welcher zuvor abgefeilt werden muss, bevor es durch die Seitenwände gesteckt werden kann. Außerdem ist das Messingblech 1mm dick. Um gleichschenkelige Stege zu bekommen (0,8×0,8mm) muss auf einer Seite noch 0,2mm runtergefräst werden.

Ich habe mich ganz bewusst dazu entschieden. Natürlich hätte ich auch direkt die Stege mit 0,6mm ausführen und mit 0,4mm abfräsen können, womit ich sie direkt durch die Löcher hätte stecken können. Zum einen wird das dann aber wirklich wenig Material, und zum anderen nimmt damit notwendigerweise auch der Abstand der einzelnen Schenkel zur Wandung der Löcher noch mehr ab.

Zugegeben: Wir reden hier von Dimensionen im Zehntel Bereich und das Lot wird durchaus auch durch größere Spalten fließen können. Allerdings fängt man doch durchaus an genau zu werden wenn man erstmal das Werkzeug dafür hat und 1/10 kann ich mit der Proxxon MF 70 noch recht problemlos erreichen. Die Außenschenkel der Rückwand, vor allem die Seiten mit den Stegen, werden mit einem 1mm Fräser ausgefräst. Das hat den Hintergrund dass der 1mm Fräser in den Ecken natürlich auch kleinere abgerundete Winkel erzeugt als größere Fräser. Händisch senke ich noch die Löcher für die Niete in den Seitenteilen ein wenig ein, damit diese kleinen abgerundeten Winkel im Material versenkt werden können und die Rückwand bündig zu den Seitenteilen abschließen kann.

Die Außenschenkel der Rückwand, vor allem die Seiten mit den Stegen, werden mit einem 1mm Fräser ausgefräst. Das hat den Hintergrund dass der 1mm Fräser in den Ecken natürlich auch kleinere abgerundete Winkel erzeugt als größere Fräser. Händisch senke ich noch die Löcher für die Niete in den Seitenteilen ein wenig ein, damit diese kleinen abgerundeten Winkel im Material versenkt werden können und die Rückwand bündig zu den Seitenteilen abschließen kann.

Zuden habe ich an der Rückwand noch einige Bohrungen bedacht, mit denen ich später theoretisch aus der Schlepptender Lok eine Tenderlokomotive machen könnte, in dem ich einen Kohlekasten anschraube. Jetzt werden diese Bohrungen aber erstmal dafür genutzt das Blech für die Tenderbrücke zu halten sowie mit zwei Griffstangen dem Heizer ein wenig Halt zu geben.

Das Fräsen selbst läuft genauso ab wie für die Seitenteile: Ausdruck auf DIN A4 Etikettenpapier und auf das Messingblech geklebt. Durch die geringe Tiefe des Kreuztisches muss natürlich wieder fleißig neu eingespannt werden. So entwickelt man immerhin Routine darin das Werkstück vernünftig einzuspann bzw. auszurichten.

Fräsen der Vorderseite

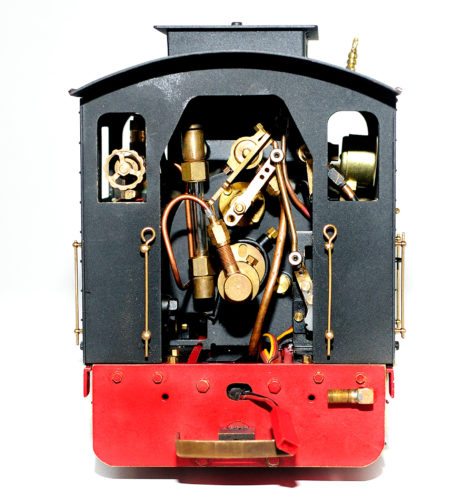

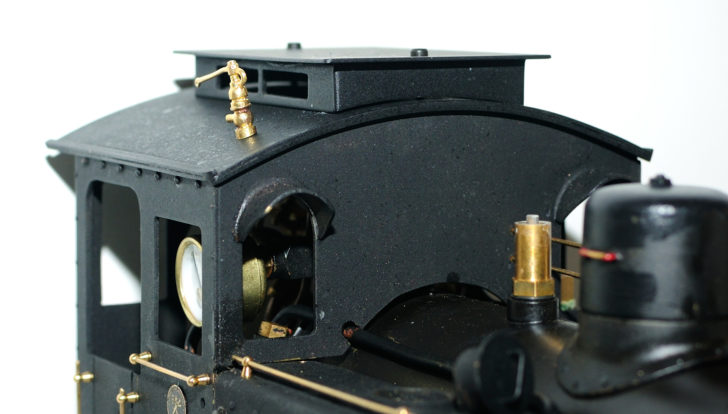

Die Front des Führerhauses hat neben den beiden Sichtfenstern und der Aussparung für den Kessel noch zusätzlich 2 3mm Einfräsungen an der Kesselöffnung verpasst bekommen. Hier wird dann links die Leitung vom Nachspeiseventil sowie rechts auf der Lokführerseite die Dampfleitung für die Dampfspeisepumpe durchgeführt. Außerdem hat die Front noch 2 1mm Bohrungen halbrechts zur späteren Verbindung des Führerstands mit den Regleranschlüssen am Dampfdom – dies natürlich nur als Attrappe.

Die Vorderseite wird genauso gefräst wie die übrigen Teile auch, deshalb spare ich mir eine nochmalige detaillierte Erklärung. Ich habe etwas Luft zum Kessel gelassen, was im Artikelbild bereits ersichtlich ist. Hintergrund ist, dass ich den neuen Kessel nicht hinten auf dem alten Rahmen fixieren kann. Deshalb möchte ich gerne eine Spannverbindung vom einen Wasserkasten zum anderen ziehen, welcher dann den Kessel auf den Rahmen drückt. Außerdem wollte ich ein bisschen thermisch isolieren. Deshalb gibt es diese kleine Luftbrücke. Auf die Spannverbindung werde ich dann später noch eine Falz-Niet-Attrappe montieren um so die Aussparung zwischen Kessel und Gehäusevorderseite zu kaschieren. Dafür muss ich aber erstmal die nötige Lust entwickeln.

Dach des Führerstands

Ich verwende das Dach, welches mein Vater einst (wie auch immer) gebogen hatte, weiter. Allerdings verändere ich die Maße ein wenig um den Überstand sowohl rechts und links wie auch vorne zu verkleinern. Wie ich das gebogene Blech auf der keinen Fräse vibrationsfrei fest eingespannt habe zeige ich hier lieber nicht. Schlussendlich hat das Kürzen aber funktioniert. Dass nimmt der Lok ein wenig den Charakter einer „Western-Lok“ aus irgendeinem Lucky-Luke Comic. Hierzu noch kurz ein Bild aus dem November 2015, als ich die Maschine nach 20 Jahren aus dem Hobbykeller meines Vaters befreite.

Auch wenn ich eigentlich so viel wie möglich von der Ursprungslok erhalten wollte – mit dem Dach war ich nie zufrieden gewesen. Es wirkte immer so als gehöre es nicht zur Lok.

Im Original war es so dass auf der Innenseite des Daches einfach ein Winkel halbgahr eingelötet wurde und es so unter Spannung auf bzw. mit den Winkeln in das Gehäuse geschoben – und dann mit dem Gehäuse verschraubt wurde. Mein Ansatz ist ähnlich und doch anders. Zwar verwende ich auch Winkel, doch stecke ich diese einfach nur ein, sodass ich das Gehäuse jederzeit abnehmen kann. Das ist auch nötig, schließlich liegt der Gasfüllstutzen jetzt im Führerstand.

Aufmerksame Beobachter der CAD Zeichnung der Seitenteile mögen bemerkt haben, dass ich auch im oberen Bereich des Gehäuses 1mm Löcher vogesehen habe. In diese kommen nun 10x10mm Messingwinkel, die auf der einen Seite ebenfalls als Pendant 1mm Bohrungen im Abstand von 10mm erhalten haben, um sie mit dem Gehäuse zu vernieten (verlöten), auf der anderen Seite habe ich 1mm bzw. am anderen Winkel 2mm Öffnungen gefräst.

Am Bild ist das Prinzip sehr gut zu erkennen. Die halbrunde Aussparung dient der besseren Befestigung der Gasflasche am Gasfülladapter beim „Kohle bunkern“.

Dass auf der einen Seite 1mm Ausfräsungen und auf der anderen Seite 2mm Ausfräsungen vorgenommen wurden dient einfach der besseren bzw. leichteren Ab- und Aufsteckbarkeit des Gehäuses. Wie die Praxis zeigte lag ich damit goldrichtig. Das Dach sitzt fest, klappert also nicht und lässt sich trotzdem problemlos abnehmen und aufsetzen.

Aus optischen Gründen habe ich vorne und hinten noch eine Falz an der Unterseite des Dachs aufgelötet. Hierzu habe ich 1x1x2mm Messingprofil verwendet. Gleiches Profil habe ich ebenfalls noch von außen an den Seiten als Regenabweiser angelötet.

Der Aufsatz für die Belüftung blieb unverändert und wurde einfach neu lackiert und wieder aufgeschraubt. Den von Hand etwas unförmig passenden Bogen der Dachwölbung nehme ich aus Traditionsgründen in Kauf.

Die Schutzblenden über den Fensteröffnungen sind vom alten Gehäuse 1 zu 1 übernommen worden. Es handelt sich hierbei um 1mm Messingblech welches in Form gefeilt über einen Rundstab gebogen wurde. Nicht exakt, aber durchaus ausreichend.

Die Wasserkästen

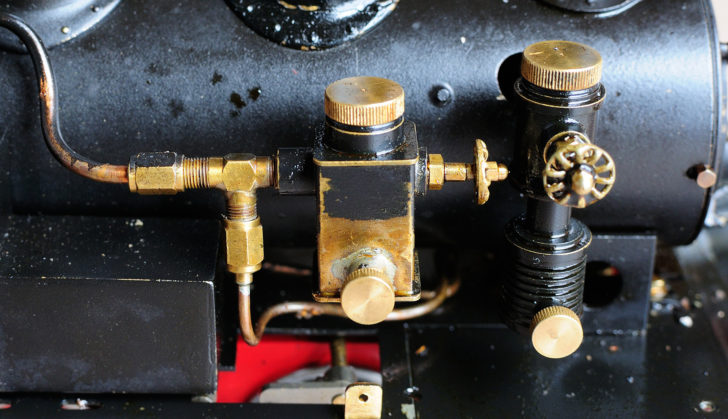

Die Wasserkästen bleiben erhalten und erfahren lediglich einige Verbesserungen / Erweiterungen. So war es auf der Lokführerseite nötig zwei weitere Löcher zu bohren um den Standard Regner Öler unterbringen zu können. Schön ist das nicht, weil das Einstellrad jetzt in Front vor den Öler für die Zylinder klatscht. Aber es funktioiert. Die Ölablassschraube liegt jetzt außen und über ein T-Stück kann ich das ganze bündig realisieren.

Die Wasserkästen bleiben erhalten und erfahren lediglich einige Verbesserungen / Erweiterungen. So war es auf der Lokführerseite nötig zwei weitere Löcher zu bohren um den Standard Regner Öler unterbringen zu können. Schön ist das nicht, weil das Einstellrad jetzt in Front vor den Öler für die Zylinder klatscht. Aber es funktioiert. Die Ölablassschraube liegt jetzt außen und über ein T-Stück kann ich das ganze bündig realisieren.

Das Ganze bleibt allerdings eine fummelige Arbeit und so richtig zufrieden hat mich das noch nicht gestellt. Wohl möglich wird es hier noch Änderungen geben. Erstmal reicht das allerdings gut aus.

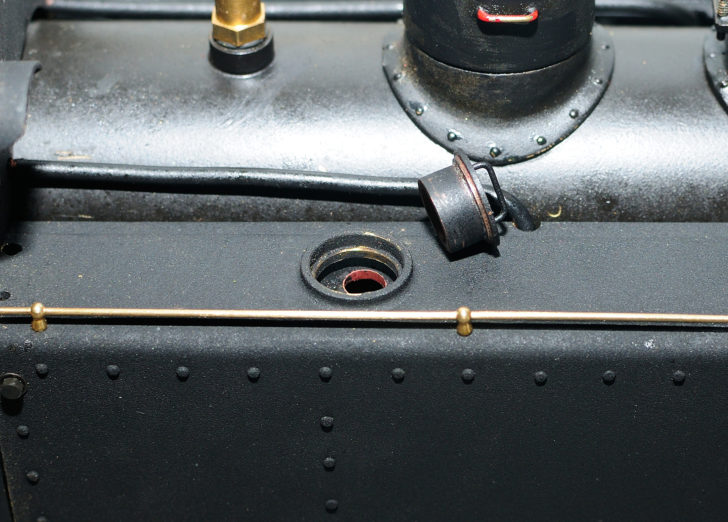

Die Öffnungen in den Wasserkästen waren natürlich für das alte System hin optimiert, allerdings handwerklich nicht unbedingt gut ausgeführt. Für die Lokführerseite hieß dies, dass es zwei Öffnungen gab: Eine für das Gasnachfüllventil sowie eine weitere für den Gasregler. Ich habe mich gegen die Neukonstruktion entschieden sondern mit einem Blech die alten Öffnungen „stilvoll“ zugelötet und neue Öffnungen gemacht. Auf der Heizerseite sieht das Ganze genauso aus. Um das Ganze dann noch perfekt zu machen habe ich eine Reeling mit Regner Griffstangenhaltern und 1mm Messingstab angebracht und die Öffnungen auf der Oberseite der Wasserkästen waren genau so groß dass ich die nicht gewünschten aber mitgelieferten, LGB typischen Messingringe der Loklampen (Herrmann) einlöten konnte. Die Wasserkastendeckel (ebenfalls Herrmann) haben jetzt noch ein 1cm Kupferrohr unten angelötet bekommen und passen so abnehmbar super dort hinein.

Die Lok selbst ist nun fertig, sieht man von Übergang zwischen Gehäuse und Kessel vorne ab. Zeit sich dem Schlepptender zu widmen!

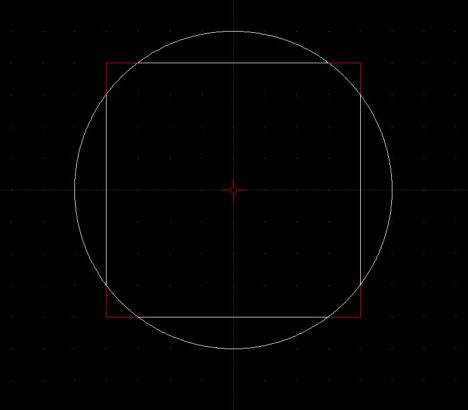

CAD / DXF Download des Gehäuses

Da ich es nun schon einmal erstellt habe, kann ich die entsprechenden Daten auch direkt als Download anbieten. Das Format ist DXF. Herunterladen könnt ihr es, indem ihr auf das Bild klickt.

Ein Kommentar

| »

Hallo Armin

Habe jetzt lange im Netz gesucht und es wahrscheinlich übersehen. Was nimmt man zum löten am Lokgehäuse, hier im Besonderen die Wasserkästen. Ich habe hier mit 1mm Messingblech und Messingwinkeln garbeitet und diese mit 2mm Schrauben verbunden. Im Nachhinein sind mir aber die Schrauben optisch zu dominant und möchte die Bleche verlöten (oder verkleben) um dann die Schrauben wieder zu entfernen und durch 1mm Nieten zu ersetzen.- Jetzt hab ich ein wenig Angst, dass sich die Bleche beim Löten verziehen (Weich oder Hartlöten, punktuell oder flächig?) Was meinst Du dazu?

LG Ingo